การลดต้นทุนอย่างมหาศาล ลดเวลานำและสินค้าคงคลัง ปรับปรุงขั้นตอนในการซื้อขาย

ถึงแม้ว่า Lean มีต้นกำเนิดมาจากสายการผลิต เกือบทุกอุตสาหกรรมและทุกองค์กรทั่วโลกสามารถได้รับผลประโยชน์จาก Lean เมื่อไม่นานมานี้ เราได้ทบทวน 5 เครื่องมือในการทำ Lean ซึ่งเป็นวิธีที่ดีที่จะเริ่มดำเนินการทำ Lean วันนี้ เรามาต่อกันด้วยอีก 5 เครื่องมือในการทำกระบวนการ Lean กันดีกว่า

1. Kaizen

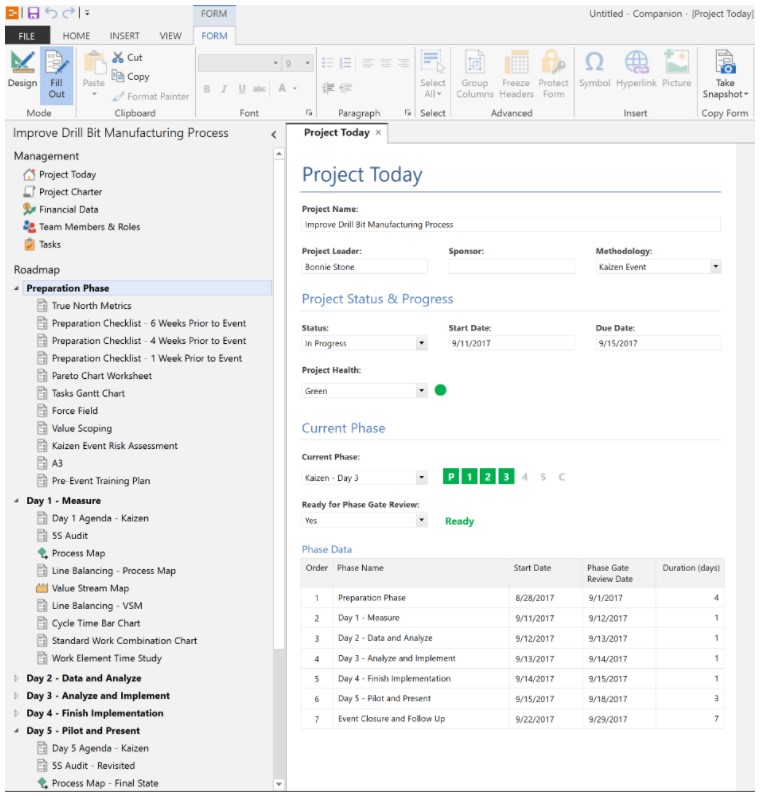

Kaizen คือวิธีการสำหรับโครงการการปรับปรุงกระบวนการอย่างเร่งด่วน ถึงแม้ว่าในตอนแรก Kaizen จะถูกออกแบบมาใช้กับสายการผลิต ปัจจุบัน Kaizen นั้นถูกใช้อย่างหลากหลายในหลายๆอุตสาหกรรมและเป็นเทคนิคที่มีประโยชน์มากสำหรับคนที่ทำการปรับปรุงกระบวนการ Kaizen เป็นกิจกรรมที่ใช้เวลาเพียง 3-5 วัน โดยมุ่งเน้นไปในการส่งเสริมการปรับปรุงกระบวนการ คนงานจะถูกดึงออกมาจากงานประจำของพวกเค้าเพื่อที่จะมาเข้าร่วมกิจกรรม และผลที่ได้จะต้องถูกนำมาปฏิบัติได้ทันที ผู้นำใช้ Engage Roadmap™ ข้างบนเพื่อที่จะได้วางแผนได้ดีขึ้นและนำกิจกรรม Kaizen ไปปฏิบัติ

2. Waste Analysis

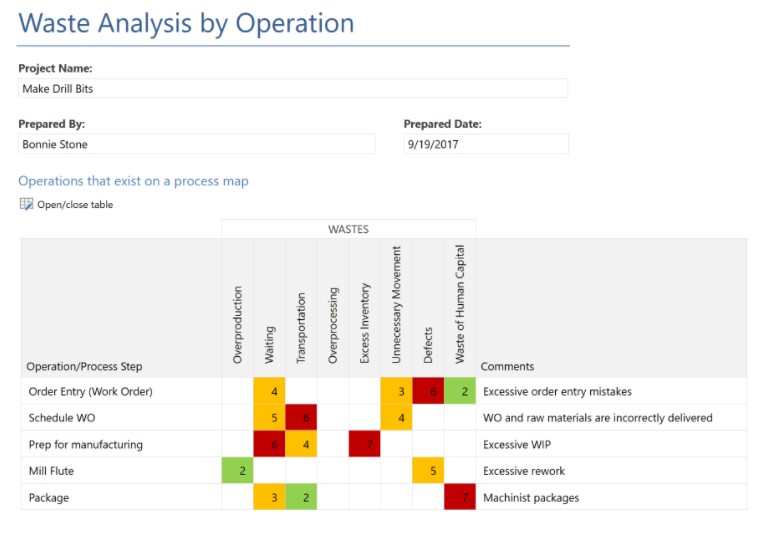

ในการทำ Lean ความสูญเปล่าคือทุกอย่างในกระบวนการที่ไม่จำเป็นหรือว่าไม่ได้เพิ่มมูลค่าในมุมมองของลูกค้า จุดประสงค์ในการทำ Lean ก็คือการวินิจฉัย วิเคราะห์ และกำจัดแหล่งที่มาของความสูญเปล่าทั้งหมด เช่น สินค้าที่มีตำหนิและของในคลังสินค้าที่มากเกินไป

ใช้แบบฟอร์ม Waste Analysis by Operation จาก Minitab Engage เพื่อที่จะจัดหมวดหมู่ของความสูญเปล่าในแต่ละขั้นตอนของกระบวนการ ปริมาณความสูญเปล่าและแสดงสีให้สะดุดตากับความสูญเปล่าที่มีปริมาณมาก กิจกรรมวิเคราะห์ความสูญเปล่านั้นจะส่งผลดีที่สุดเมื่อทำโดยคนหลายคน ทั้งคนที่อยู่ในและนอกกระบวนการ

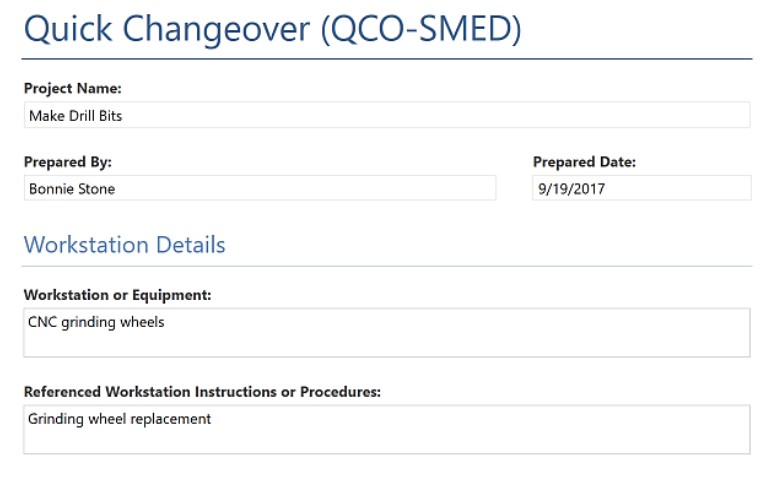

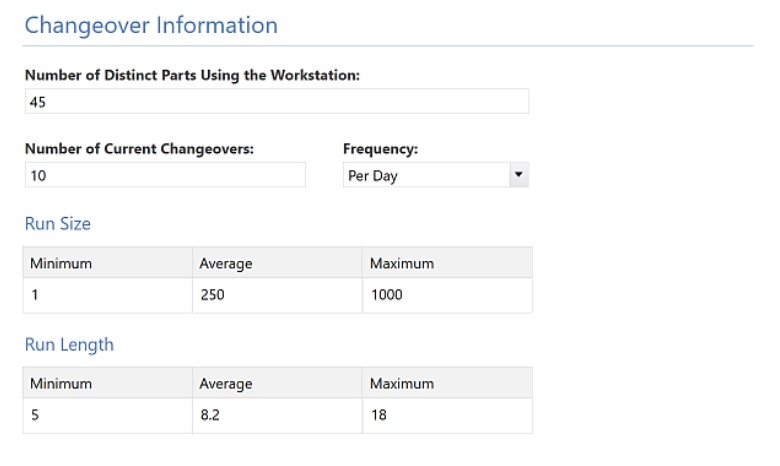

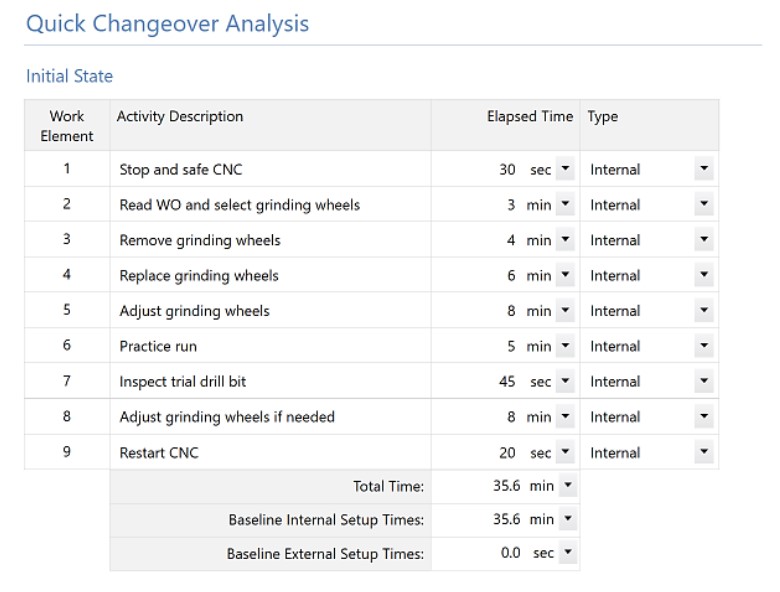

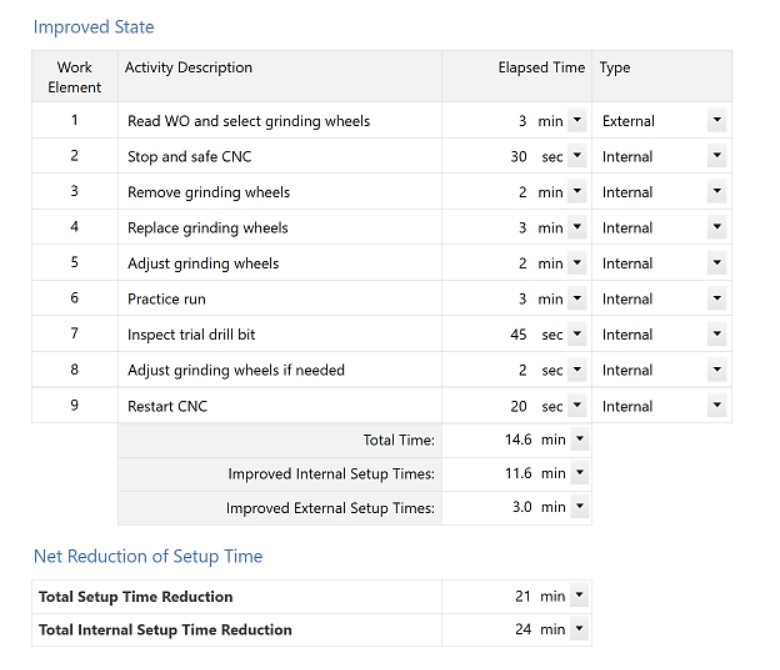

3. Quick Changeover

Quick Changeover คือวิธีที่จะวิเคราะห์กระบวนการของคุณเพื่อที่จะลดเวลา การพึ่งพาทักษะคน หรือวัสดุที่ต้องใช้ในการติดตั้ง ในตอนแรกเทคนิคนี้ใช้ในสายการผลิตโดยเฉพาะสำหรับพวกเครื่องมือและแม่พิมพ์ เร็วๆมานี้วิธีนี้ถูกนำไปใช้ในหลายๆกระบวนการทำงาน (รวมถึงขั้นตอนการซื้อขายสินค้า) ที่ต้องการเปลี่ยนรุ่นหรือติดตั้งใหม่อย่างรวดเร็ว เช่น เตียงคนไข้ในโรงพยาบาล ห้องผ่าตัด หรือการนำผู้โดยสารขึ้น/ลงเครื่องบิน. Quick Changeover ประกอบไปด้วยการวินิจฉัยขั้นตอนกระบวนการและการจัดเก็บใว้ในหนึ่งในสองประเภทนี้:

• Internal (ในกระบวนการ) – ต้องทำในเวลาที่กระบวนการนั้นหยุด

• External(นอกกระบวนการ) – สามารถทำได้ในขณะที่กระบวนการยังดำเนินการอยู่ ทั้งก่อนหรือหลังการทำการติดตั้ง

ใช้แบบฟอร์ม Quick Changeover (QCO-SMED) เพื่อที่จะเปรียบเทียบสิ่งที่เป็นขั้นตอนแบบ internal และ external ในกระบวนการเปลี่ยนรุ่น หรือติดตั้ง สำหรับทั้งกระบวนการปัจจุบันและกระบวนการที่ปรับปรุงไปแล้ว การนำเทคนิค Quick Changeover ไปใช้ องค์กรจะสามารถลดเวลาในการติดตั้งในกระบวนการลงได้ส่งผลให้ลดเวลาที่ไม่มีประสิทธิผลในกระบวนการ และทำให้เพิ่มจำนวนครั้งในการติดตั้ง, ปรับจำนวนแต่ละรุ่นการผลิตให้เล็กลง, และปรับปรุงการไหลของกระบวนการให้ดีขึ้นได้ เป้าหมายที่สองก็คือการลดเวลาในการติดตั้งทั้งหมดลงเพื่อเพิ่มเวลาให้กับคนงาน

4. Line Balancing

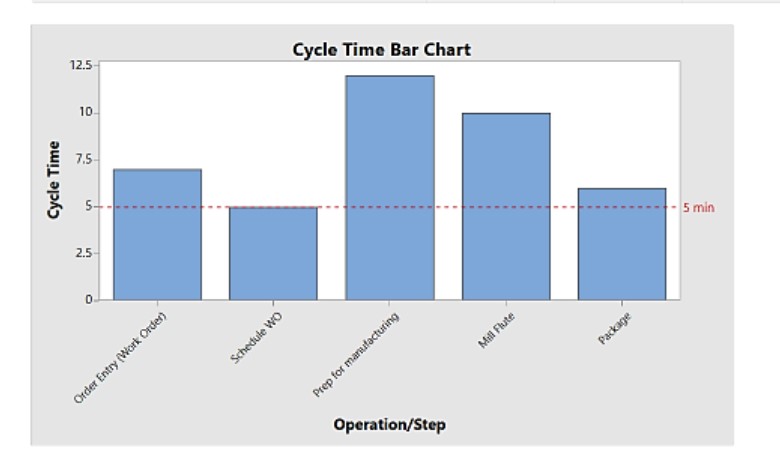

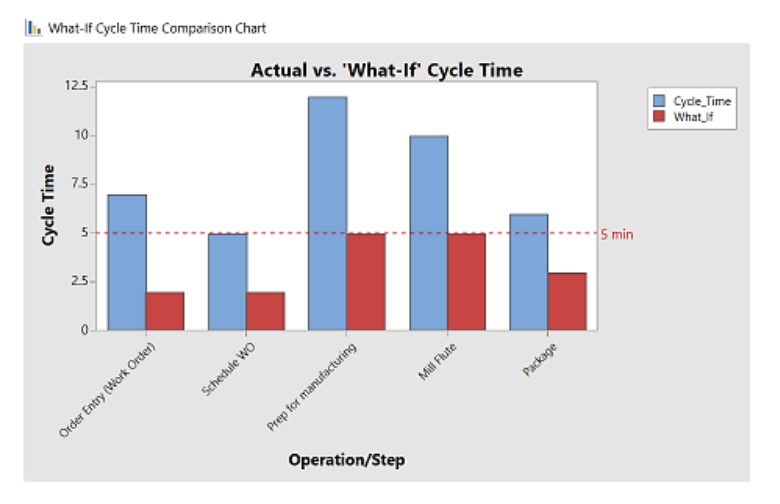

Line balancing เป็นเทคนิค “จัดแบ่งให้เท่ากัน” ของแต่ละขั้นตอนการทำงานในกระบวนการเพื่อที่จะทำให้เวลาในการทำแต่ละขั้นตอนในกระบวนการให้เสร็จนั้นสมดุลขึ้น เมื่อเวลาในและขั้นตอนของกระบวนการไม่สมดุล ขั้นตอนที่เป็นเงื่อนไขหรือคอขวดจะปรากฏขึ้น

จุดมุ่งหมายก็คือการขจัดขั้นตอนการทำงานที่ไม่เพิ่มมูลค่า การรวมขั้นตอนและทำให้ขั้นตอนที่เหลือสมดุลเพื่อที่จะได้อัตราการผลิตที่ตอบสนองต่อตามความต้องการของลูกค้า ใช้แบบฟอร์ม Line Balancing – Process Map หรือ Line Balancing – Value Stream Map ของ Minitab Engage เพื่อที่จะเปรียบเทียบเวลาในแต่ละขั้นตอนของกระบวนการบน Process Map หรือ Value Stream Map กับ Takt Time (เวลาที่ต้องใช้เพื่อที่จะตอบสนองต่อความต้องการของลูกค้า)

การวิเคราะห์จะมีประโยชน์เวลาที่คุณพยายามที่จะทำให้ขั้นตอนหนึ่งหรือขึ้นตอนต่างๆสมดุลกัน. จะทำให้เห็นความสูญเปล่าของเวลาที่เกิดจากการรอได้อย่างชัดเจน

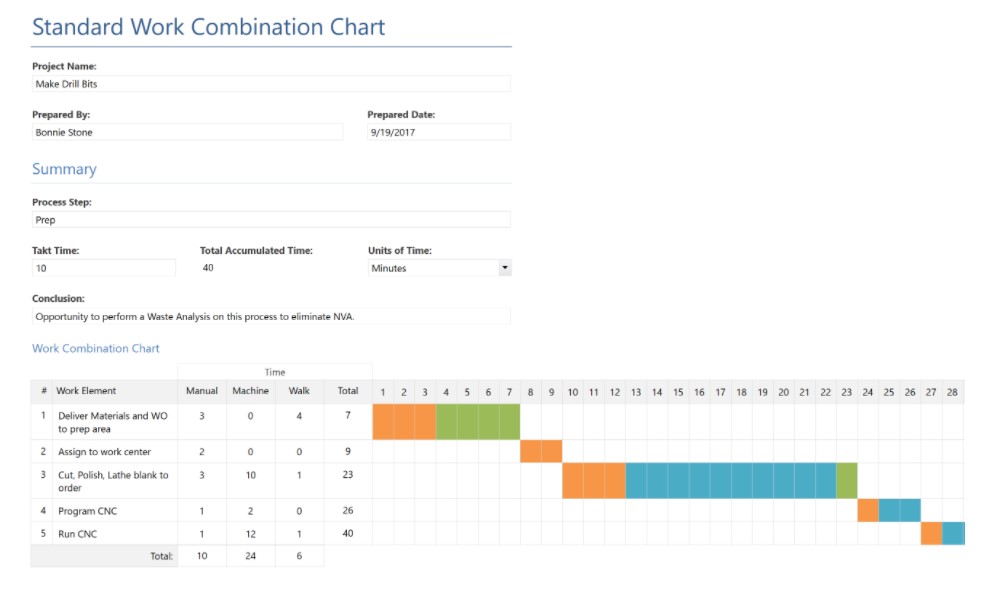

5. Standard Work

Standard work คือ สร้างชุดของขั้นตอนการทำงานที่ให้วิธีการที่ดีที่สุดและน่าเชื่อถือที่สุดของวิธีการทำงานและลำดับสำหรับกระบวนการ Standard work ทำให้กระบวนการทำงานกระจ่าง, บันทึกวิธีทำงานที่ดีที่สุด, เชื่อมั่นได้ถึงความสม่ำเสมอ, รวดเร็วในการฝึกอบรมของคนงาน, และสร้างมาตรฐานให้กับการปรับปรุงในอนาคต

ใช้แบบฟอร์ม Standard Work Combination Chart ของ Minitab Engage เพื่อที่จะแสดงเวลาที่ใช้คนงานทำงาน เวลาเครื่องจักรทำงานและเวลาในที่ใช้ในการเดินของแต่ะละส่วนการทำงาน กราฟแสดงผลรวมของเวลาที่ใช้คนทำงาน(คุมด้วยคน) เวลาเครื่องจักรทำงานและเวลาที่ใช้ในการเดิน การดูผลรวมข้อมูลเวลาทั้งหมดช่วยให้คุณระบุความสูญเปล่าจากการเคลื่อนไหวและการรอที่มากเกินไปชัดเจนขึ้น

คุณสามารถไปที่ Minitab Engage online help เพื่อดูวีดีโอ เรียนรู้เพิ่มเติมสำหรับเครื่องมือพวกนี้และดาว์นโหลดตัวทดลองฟรี 30 วันเพื่อเอาไปลองใช้เองดู ถ้าคุณมีคำถามหรือมีอะไรที่อยากรู้เพิ่มเติม ส่งข้อความเพื่อให้เรารู้ผ่านช่องทาง Facebook หรือ Twitter

บทความต้นฉบับ : Step 1: Pinpoint Waste. Step 2: Deal with It. 5 More Critical Lean Tools

ต้นฉบับนำมาจาก Minitab blog, แปลและเรียบเรียงโดยปณิธิ เสนีวงศ์ ณ อยุธยา

บริหารจัดการ SCM Blog โดยชลทิชา จำรัสพร บริษัท โซลูชั่น เซ็นเตอร์ จํากัด ตัวแทน Minitab ในประเทศไทย

เพิ่มเติมเกี่ยวกับบริษัท Minitab

Minitab ช่วยให้บริษัทและองค์กรต่างๆ สามารถมองเห็นแนวโน้มของข้อมูล, แก้ปัญหาและค้นพบประเด็นสำคัญจากข้อมูลเชิงลึก โดยนำเสนอชุดโซลูชั่นที่ครอบคลุมทุกด้านและดีที่สุดสำหรับซอฟต์แวร์ในระดับเดียวกัน ที่ใช้สำหรับการวิเคราะห์ข้อมูลและการปรับปรุงกระบวนการ

ด้วยวิธีการที่เป็นเอกลักษณ์ และการนำเสนอซอฟต์แวร์และบริการแบบองค์รวม Minitab ช่วยให้องค์กรเข้าถึงกระบวนการตัดสินใจในส่วนที่ช่วยผลักดันให้เกิดความเป็นเลิศทางธุรกิจได้ดีขึ้น ความง่ายในการใช้งานที่โดดเด่นกว่าใครมีส่วนช่วยให้ Minitab สามารถทำให้การเข้าถึงข้อมูลเชิงลึกเป็นเรื่องที่ง่าย ทีมงานของ Minitab ซึ่งประกอบด้วยผู้เชี่ยวชาญทางด้านการวิเคราะห์ข้อมูลที่ได้ผ่านการอบรมมาเป็นอย่างเข้มงวด จะช่วยให้ผู้ใช้งานมั่นใจว่าจะได้รับประโยชน์สูงสุดจากการใช้งานวิเคราะห์ข้อมูลและพร้อมที่จะให้คำปรึกษาตลอดเวลาที่ใช้งานเพื่อนำไปสู่การตัดสินใจที่ดีขึ้น รวดเร็ว และแม่นยำ

เป็นเวลากว่า 50 ปีที่ Minitab ได้ช่วยองค์การต่าง ๆ เพิ่มรายได้ ควบคุมและลดต้นทุน เพิ่มคุณภาพ เสริมสร้างความพึงพอใจของลูกค้า และเพิ่มประสิทธิภาพ ธุรกิจและองค์นับหมื่นทั่วโลกใช้ Minitab Statistical Software®, Companion by Minitab®, Minitab Workspace®, Salford Predictive Modeler® and Quality Trainer® เป็นเครื่องมือช่วยในการค้นพบและปรับปรุงความบกพร่องในกระบวนการ