Tenneco เป็นผู้ผลิตเกี่ยวกับระบบอากาศในเครื่องยนต์และระบบการขับขี่ของ รถยนต์ รถบรรทุก และยานพาหนะที่ใช้ในการเกษตรและอื่นๆ ซึ่งมีลูกค้าที่ใช้ผลิตภัณฑ์อยู่กว่า 100 ประเทศ บริษัทมีศูนย์วิศวกรรมอยู่ 14 แห่ง และโรงงานผลิตอีกกว่า 90 แห่งทั่วโลก ด้วยโครงการ Global Process Excellence ที่ทำให้บริษัทสามารถบรรลุเป้าหมายในการปรับปรุงอย่างต่อเนื่องและคิดค้นนวัตกรรมของผลิตภัณฑ์อย่างต่อเนื่อง

“ในโรงงานผลิตของเรา ทำการผลิตผลิตภัณฑ์ที่มีคุณภาพสูงและระบบการผลิตที่มีเครื่องมือที่ทันสมัยและเหมาะสม” Dan Wolfe, Lean Six Sigma Master Black Belt และ Black Belt Manager ของ Tenneco ที่ North America “ Tenneco ได้นำ Six Sigma และ Lean มาใช้เพื่อช่วยยืนยันว่าระดับคุณภาพงานของเราที่ลูกค้าจะได้รับนั้นคงที่เสมอ และจะปรับปรุงประสิทธิภาพการทำงานของโรงงานทั่วทุกแห่ง”

จากงานที่ทำใน Six Sigma ส่วนหนึ่งคือ การลดของเสียและงานซ่อม ทีมงานของบริษัทที่ Litchfield, Mich โรงงานใช้โปรแกรม Minitab เพื่อทำการประเมินและหากระบวนการที่เหมาะสม (Optimize) ในการผลิตท่อเหล็กสำหรับระบบท่อไอเสียยานยนต์

Six Sigma ของ Tenneco นำ Minitab มาใช้ในการวิเคราะห์ข้อมูลเพื่อลดของเสียที่เกิดในกระบวนการผลิตท่อเหล็กของระบบไอเสียยานยนต์

สิ่งท้าทาย (The Challenge)

Tenneco ที่ Litchfield ทำการผลิตท่อเหล็กหลายขนาด แต่ท่อขนาด 2.5 นิ้ว มีค่าของเสีย (Scrap) หรือ ข้อบกพร่อง (Defect) มากที่สุด ท่อเหล็กที่จะถูกตีว่าเป็นของเสียเมื่อมีการฉีกขาดเกิดขึ้นที่จุดหนึ่งในระหว่างกระบวนการผลิตที่จุดรอยตะเข็บ (seam) หรือ ที่ส่วนรวมกาซของท่อ หรือทั้งสองอย่าง ทีมงานที่มีทั้ง Master Black Belt และ Black Belt รวมทั้งพนักงานในกระบวนการและวิศวกร ซึ่งร่วมกันวางเป้าหมายที่จะลดอัตราของเสียของท่อ 2.5 นิ้ว ลง 50%

Minitab ช่วยในการทำงานอย่างไร

ทีมงานของ Tenneco ใช้แนวคิดของ DMAIC เพื่อทำงานโครงงาน Six Sigma ซึ่งจะแบ่งออกเป็น 5 ขั้นตอน คือ D คือ การกำหนดปัญหา (define), M คือ การวัด (measure), A คือ การวิเคราะห์ (analyze), I คือ การพัฒนาหรือปรับปรุง (improve) และ C คือ การควบคุม (control) ในขั้นตอนการกำหนดปัญหา (define) ทีมงานทำการสร้าง process map ของกระบวนการผลิตท่อไอเสีย รวมทั้งได้มีการปรึกษากับผู้ส่งมอบ (supplier) ซึ่งมีความชำนาญทางเทคนิคในกระบวนการผลิต ซึ่งอาจจะช่วยในหาจุดที่ควรจะปรับปรุงได้ดีขึ้น

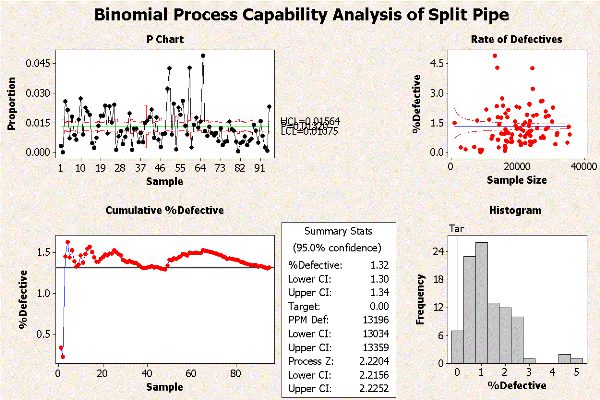

ในการประเมินขั้นต่อไปของกระบวนการผลิต ทีมงานทำการศึกษาด้วยการวิเคราะห์ความสามารถของกระบวนการ (Process capability analysis) ด้วย Minitab ในการเก็บข้อมูลของเสีย การวิเคราะห์แสดงให้เห็นว่าสัดส่วนสิ่งบกพร่องเฉลี่ยคือ 1.32 %

ตอนนี้พวกเขามีความเข้าใจเกี่ยวกับกระบวนการผลิตของตนเองชัดเจนขึ้น และสามารถหาจุดที่จะปรับปรุงได้ ได้แก่เรื่อง การสึกหรอของเครื่องมือ (Tool wear) และ การจัดวางตำแหน่งของเครื่องมือ (Tool alignment) อุณหภูมิในบริเวณจุดเชื่อม (Temperature at weld zone) ความดัน (Pressure) และการตรวจสอบ (Inspection) ทีมงานทำการเก็บข้อมูลในแต่ละจุดที่แนวโน้มว่าจะสามารถปรับปรุงได้ เช่น ข้อมูลอุณหภูมิที่ทำการวัดแบบต่อเนื่องในกระบวนการเชื่อม (welding) ด้วยการใช้การวิเคราะห์ทางสถิติเพื่อดูว่าจุดใดบ้างที่จะต้องเน้นในการศึกษาเพื่อลดของเสียได้

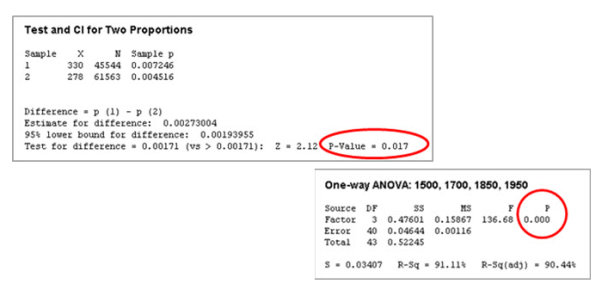

พวกเขาทำการทดสอบสมมติฐานหลายๆอย่างด้วยการใช้ Minitab ซึ่งได้แก่ การทดสอบความมีนัยสำคัญของสัดส่วนบกพร่อง 2 ค่า เพื่อดูว่าเครื่องมือชนิดใหม่ที่ใช้นั้นส่งผลต่ออัตราของเสียหรือไม่ หรือ ถ้าทำการตั้งค่า setting ให้กับเครื่องมือตามคำแนะนำของผู้เชี่ยวชาญนั้นส่งผลอย่างไรในการปรับปรุง

ทีมงานยังทำการวิเคราะห์ความแปรปรวน (Analysis of variance, ANOVA) โดยใช้ Minitab เพื่อประเมินว่าอุณหภูมิในบริเวณจุดเชื่อมนั้นมีผลอย่างไรต่อการขยายตัวของท่อไอเสีย เพราะท่อที่มีการขยายมากมีแนวโน้มที่จะเป็นของเสียได้มากขึ้น การวิเคราะห์นี้จะประเมินว่าปัจจัยกี่ตัวที่มีผลกระทบต่อตัวแปรตอบสนอง (response variable) อย่างไรบ้างในแต่ละระดับปัจจัยที่แตกต่างกัน ในกรณีนี้ระดับปัจจัยที่แตกต่างกันคือ ค่าอุณหภูมิ 1500°F, 1700°F, 1850°F และ 1950°F

“การวิเคราะห์ด้วย Minitab ช่วยยืนยันว่า เราควรทำการปรับปรุงเครื่องมือที่ใช้ เช่นเดียวกันกับ การหาค่ามาตรฐานของการตั้งเครื่องมือ รวมทั้ง ค่าอุณหภูมิที่ควรจะเป็นที่บริเวณรอยเชื่อม” Peter Malefyt, วิศวกรอาวุโส และ Black Belt ที่Tenneco ประจำโรงงานที่ Litchfield กล่าวว่า “นี่เป็นเพียงหนึ่งตัวอย่างที่แสดงให้เห็นว่า Minitab มีส่วนช่วยอย่างไรในการวิเคราะห์ข้อมูลและการหาหนทางในการปรับปรุงกระบวนการ”

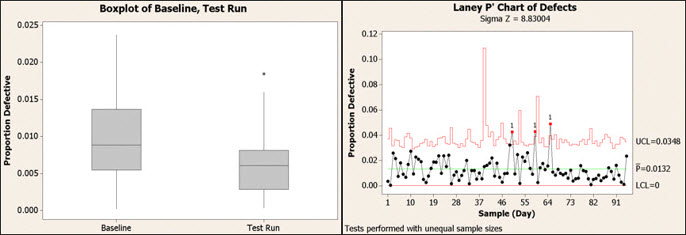

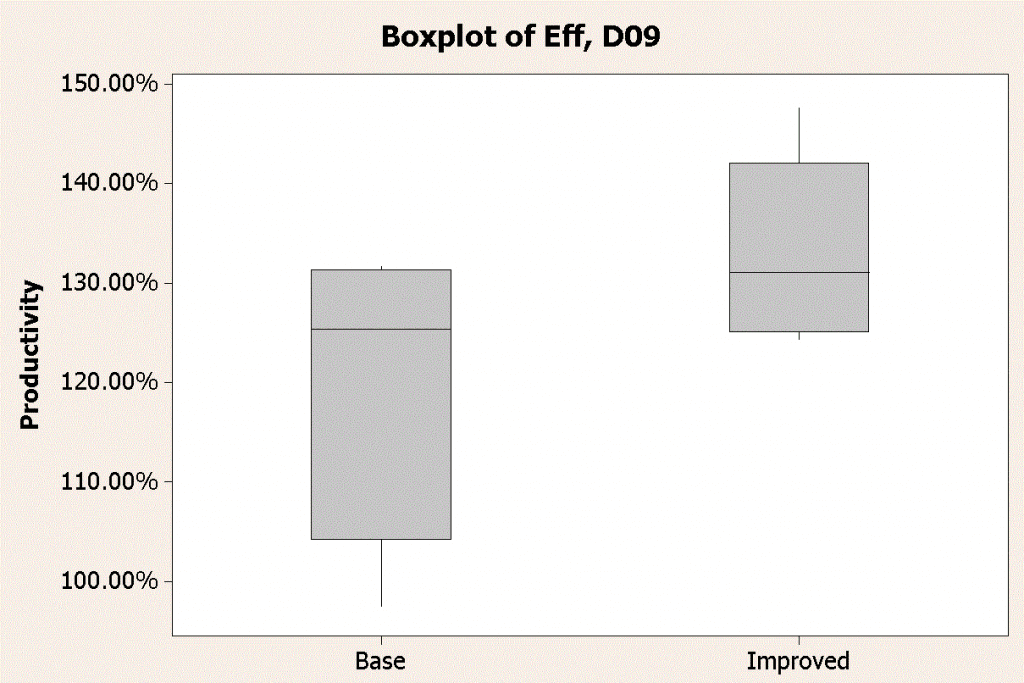

ทีมงานทำการทวนสอบความถูกต้องของการปรับปรุงด้วยการทำการทดสอบการผลิตจำนวนหนึ่ง Minitab แสดง Boxplot และ แผนภูมิควบคุม (Control chart) ซึ่งทำให้ทีมงานมองผลลัพธ์ของการทดสอบการผลิตที่ทำขึ้นได้ง่ายขึ้น และทำการวิเคราะห์ Gage R&R เพื่อดูว่าระบบการวัดและข้อมูลที่ได้มานั้นถูกต้อง การวิเคราะห์ข้อมูลที่ได้จากการทดสอบการผลิตยังแสดงให้เห็นโอกาสในการปรับปรุงนั้นมีอยู่

“กราฟที่ได้จาก Minitab ทำให้เราสามารถสื่อสารกับสถิติที่มีความซับซ้อน และทำความเข้าใจกับทุกคนในองค์กรได้ง่ายขึ้น” Malefyt กล่าวไว้

“เอกสารต่างๆที่มีในโปรแกรม Minitab ช่วยทำให้การฝึกอบรมใน Tenneco เป็นไปด้วยดี” Wolfe กล่าวเพิ่มเติม

การที่เรารู้ว่าเราควรให้ความสนใจที่จุดใดและจะปรับปรุงอย่างไร ทีมงานใช้วิธีที่สามารถทำให้การลดของเสียเป็นไปตามเป้าหมาย พวกเขาทำการวิเคราะห์ต้นทุนเพื่อดูว่าต้นทุนที่จะใช้จ่ายควรเป็นอย่างไร ทางที่นำมาปฏิบัติในการปรับปรุงยังรวมถึงการใช้ระบบการวัดใหม่และการควบคุมเครื่องมือ การใช้ค่า Setting ของอุณหภูมิ และการทำมาตรฐานการตั้งค่าตามเงื่อนไขต่างๆ

ผลลัพธ์

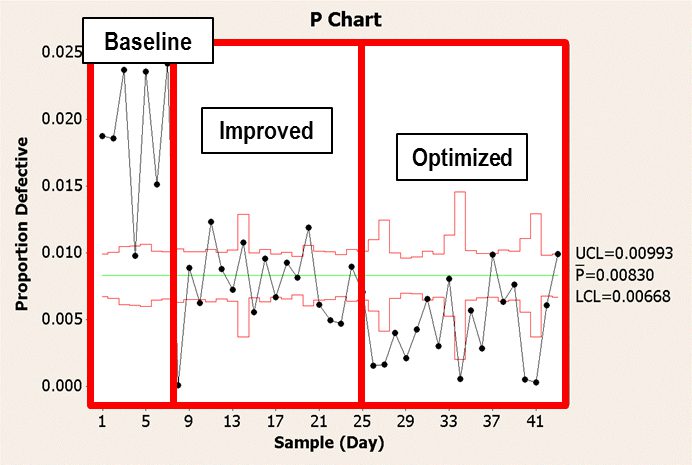

เมื่อทำการเก็บข้อมูลหลังจากทำการปรับปรุงกระบวนการ ผลลัพธ์แสดงให้เห็นว่าพวกเขาสามารถทำได้ตามเป้าหมายคือลดของเสียได้ 50%

ประโยชน์เพิ่มเติมรวมถึงการปรับปรุงประสิทธิภาพในแผนกลูกค้าทั้งภายในและภายนอกที่ผลิตชิ้นส่วนท่อเหล็กในโรงงาน Litchfield

ทีมงานของโครงงานได้ถ่ายทอดผลการทำงานไปยังโรงงานที่อื่นของ Tenneco และรวมถึงการผลิตท่อขนาดอื่นๆด้วย หรือการผลิตกระบวนการอื่นๆที่มีความคล้ายคลึงกัน

Malefyt กล่าวว่า “สิ่งที่ได้รับจากโครงงานนี้มีมากกว่าที่เราเห็นในตอนนี้ เพราะ Tenneco คือผู้ผลิตท่อเหล็กหลายขนาด ในโรงงานแต่ละแห่ง และในกระบวนการผลิตแต่ละขั้นตอนสามารถทำการปรับปรุงด้วยวิธีการเหล่านี้”

ทีมงานสามารถดำเนินงานโครงงานนี้อย่างประสบผลสำเร็จได้รวดเร็วจากโครงงานจำนวนมากที่อยู่ภายใต้โครงการ Global process excellence

“Minitab ได้รวมไว้ในส่วนหนึ่งของการฝึกอบรม six sigma และเป็นส่วนหนึ่งความสำเร็จในโครงการการใช้ DMAIC ของ Tenneco” Wolfe กล่าวไว้

บทความต้นฉบับ : Using Six Sigma to Reduce Scrap, Rework, and Costs at Tenneco

ต้นฉบับนำมาจาก Minitab Case Study, แปลและเรียบเรียงโดยสุวดี นำพาเจริญ,

บริหารจัดการ SCM Blog โดยชลทิชา จำรัสพร บริษัท โซลูชั่น เซ็นเตอร์ จํากัด ตัวแทน Minitab ในประเทศไทย

เพิ่มเติมเกี่ยวกับบริษัท Minitab

Minitab ช่วยให้บริษัทและองค์กรต่างๆ สามารถมองเห็นแนวโน้มของข้อมูล, แก้ปัญหาและค้นพบประเด็นสำคัญจากข้อมูลเชิงลึก โดยนำเสนอชุดโซลูชั่นที่ครอบคลุมทุกด้านและดีที่สุดสำหรับซอฟต์แวร์ในระดับเดียวกัน ที่ใช้สำหรับการวิเคราะห์ข้อมูลและการปรับปรุงกระบวนการ

ด้วยวิธีการที่เป็นเอกลักษณ์ และการนำเสนอซอฟต์แวร์และบริการแบบองค์รวม Minitab ช่วยให้องค์กรเข้าถึงกระบวนการตัดสินใจในส่วนที่ช่วยผลักดันให้เกิดความเป็นเลิศทางธุรกิจได้ดีขึ้น ความง่ายในการใช้งานที่โดดเด่นกว่าใครมีส่วนช่วยให้ Minitab สามารถทำให้การเข้าถึงข้อมูลเชิงลึกเป็นเรื่องที่ง่าย ทีมงานของ Minitab ซึ่งประกอบด้วยผู้เชี่ยวชาญทางด้านการวิเคราะห์ข้อมูลที่ได้ผ่านการอบรมมาเป็นอย่างเข้มงวด จะช่วยให้ผู้ใช้งานมั่นใจว่าจะได้รับประโยชน์สูงสุดจากการใช้งานวิเคราะห์ข้อมูลและพร้อมที่จะให้คำปรึกษาตลอดเวลาที่ใช้งานเพื่อนำไปสู่การตัดสินใจที่ดีขึ้น รวดเร็ว และแม่นยำ

เป็นเวลากว่า 50 ปีที่ Minitab ได้ช่วยองค์การต่าง ๆ เพิ่มรายได้ ควบคุมและลดต้นทุน เพิ่มคุณภาพ เสริมสร้างความพึงพอใจของลูกค้า และเพิ่มประสิทธิภาพ ธุรกิจและองค์นับหมื่นทั่วโลกใช้ Minitab Statistical Software®, Companion by Minitab®, Minitab Workspace®, Salford Predictive Modeler® and Quality Trainer® เป็นเครื่องมือช่วยในการค้นพบและปรับปรุงความบกพร่องในกระบวนการ